Preßformen aus Silikonkautschuk und Pressverfahren: Unterschied zwischen den Seiten

Brauer (Diskussion | Beiträge) Keine Bearbeitungszusammenfassung |

Brauer (Diskussion | Beiträge) |

||

| Zeile 1: | Zeile 1: | ||

== <br>Pressverfahren == | |||

<br>Das Pressverfahren ist für die Herstellung von FVW-Teilen in großen Stückzahlen geeignet. Die Reproduzierbarkeit ist gut, die Fertigung weitgehend automatisierbar, die Taktzeiten sind gering.<br>Benötigt wird eine hydraulische Oberkolben-Kurzhubpresse mit Steuerung. | |||

==== <br/>Geeignete Materialien ==== | |||

Hauptsächlich Glasfasern in Form von Matten und Geweben sowie Aramid- und Kohlenstoff-Filamentgewebe in Verbindung mit Epoxyd- und Polyesterharzen.<br/>Man unterscheidet in:<br/> | |||

*SMC (Sheet Moulding Compound) | |||

*BMC (Bulk Moulding Compound) | |||

*GMT (Glass-Mat-reinforced Thermoplastic)<br/><br/> | |||

==== Übliche Verfahren ==== | |||

*Heißpresstechnik | |||

*Kaltpresstechnik | |||

*Nass-Pressverfahren | |||

*Prepreg-Pressverfahren | |||

==== <br/>Heißpresstechnik<br/> ==== | |||

Herstellung kleiner und mittlerer Bauteile in Großserien. Es werden beheizbare, hartverchromte und polierte Metallwerkzeuge eingesetzt.<br/><br/> | |||

[[File: | [[File:1.43 Pressen.jpg|x372px|alt=1.43 Pressen.jpg]]<br/> | ||

<br/> | <br/> | ||

==== <br>Kaltpresstechnik<br> ==== | |||

Fertigung größerer Teile in mittleren Stückzahlen in einer unbeheizten Kunststofform.<br><br> | |||

==== Nass-Pressverfahren<br/> ==== | |||

Die | Trockene Verstärkungsmaterialien (Gewebe, Gelege, Matten oder Vorformlinge) werden in die Form eingelegt. Danach wird eine abgewogene Menge Harzes eingegossen oder injiziert. Die Schließgeschwindigkeit des Werkzeuges wird so gewählt, daß ein Aufreißen der Glasverstärkung infolge hoher Strömungsgeschwindigkeit des Harzes vermieden wird.<br/>Die Werkzeugtemperatur beträgt je nach Art des Harzes 90 - 140 °C, der Pressdruck auf dem Bauteil 5 - 25 bar. | ||

<br/> | |||

==== Prepreg-Verfahren ==== | |||

Hier werden vorimprägnierte Verstärkungsmaterialien verarbeitet. Zur Herstellung flächiger Bauteile mit konstanter Wandstärke werden Matten- und Gewebeprepregs (GMT, SMC) verwendet, für Formteile mit unterschiedlichen oder scharf abgesetzten Wandstärken Preßmassen (BMC). | |||

<br/>'''Verarbeitungsbedingungen''' z.B. beim SMC:<br/> | |||

*Preßdruck 20 - 250 bar | |||

*Temperatur 140 - 160 °C Nass-Pressverfahren<br/> | |||

<br/> | |||

[[File:1.44_Nasspressen_neu.jpg|x393px|1.44_Nasspressen_neu.jpg]] | |||

<br/> | |||

<br/> | ==== Anwendungsbeispiele ==== | ||

<br>Bauteil: Inge Carbon (www.inge-carbon.de)<br>Verwendetes Gewebe: Design-Kohlegewebe blau 405 g/m² <br> | |||

<br> | |||

[[Image:Bauteil Inge Carbon.jpg|277x185px]]<br> | |||

<br> | |||

Getriebeabdeckung aus Kohlefaser/Epoxydharz | |||

[[Image:1.43 Abdeckung.jpg|300px]] | |||

<br> | |||

<br><br> | |||

Aktuelle Version vom 1. November 2022, 18:38 Uhr

Pressverfahren

Das Pressverfahren ist für die Herstellung von FVW-Teilen in großen Stückzahlen geeignet. Die Reproduzierbarkeit ist gut, die Fertigung weitgehend automatisierbar, die Taktzeiten sind gering.

Benötigt wird eine hydraulische Oberkolben-Kurzhubpresse mit Steuerung.

Geeignete Materialien

Hauptsächlich Glasfasern in Form von Matten und Geweben sowie Aramid- und Kohlenstoff-Filamentgewebe in Verbindung mit Epoxyd- und Polyesterharzen.

Man unterscheidet in:

- SMC (Sheet Moulding Compound)

- BMC (Bulk Moulding Compound)

- GMT (Glass-Mat-reinforced Thermoplastic)

Übliche Verfahren

- Heißpresstechnik

- Kaltpresstechnik

- Nass-Pressverfahren

- Prepreg-Pressverfahren

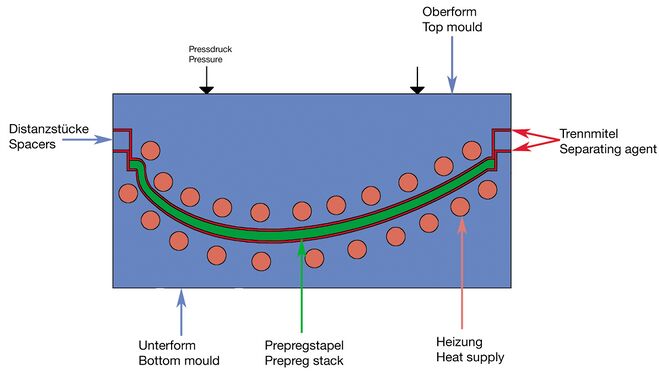

Heißpresstechnik

Herstellung kleiner und mittlerer Bauteile in Großserien. Es werden beheizbare, hartverchromte und polierte Metallwerkzeuge eingesetzt.

Kaltpresstechnik

Fertigung größerer Teile in mittleren Stückzahlen in einer unbeheizten Kunststofform.

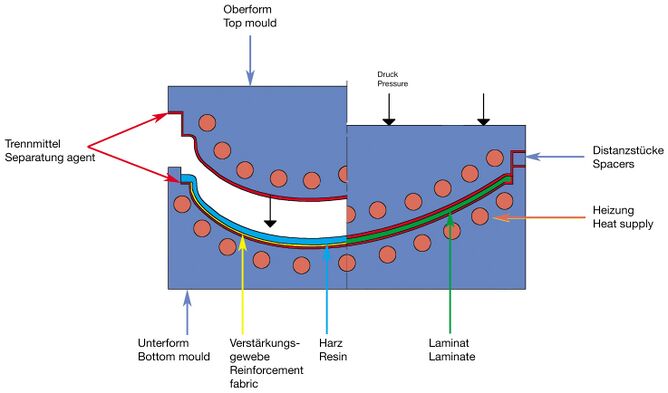

Nass-Pressverfahren

Trockene Verstärkungsmaterialien (Gewebe, Gelege, Matten oder Vorformlinge) werden in die Form eingelegt. Danach wird eine abgewogene Menge Harzes eingegossen oder injiziert. Die Schließgeschwindigkeit des Werkzeuges wird so gewählt, daß ein Aufreißen der Glasverstärkung infolge hoher Strömungsgeschwindigkeit des Harzes vermieden wird.

Die Werkzeugtemperatur beträgt je nach Art des Harzes 90 - 140 °C, der Pressdruck auf dem Bauteil 5 - 25 bar.

Prepreg-Verfahren

Hier werden vorimprägnierte Verstärkungsmaterialien verarbeitet. Zur Herstellung flächiger Bauteile mit konstanter Wandstärke werden Matten- und Gewebeprepregs (GMT, SMC) verwendet, für Formteile mit unterschiedlichen oder scharf abgesetzten Wandstärken Preßmassen (BMC).

Verarbeitungsbedingungen z.B. beim SMC:

- Preßdruck 20 - 250 bar

- Temperatur 140 - 160 °C Nass-Pressverfahren

Anwendungsbeispiele

Bauteil: Inge Carbon (www.inge-carbon.de)

Verwendetes Gewebe: Design-Kohlegewebe blau 405 g/m²

Getriebeabdeckung aus Kohlefaser/Epoxydharz