R&G Wiki Autoklav-Verfahren im Überblick

Autoklavverfahren

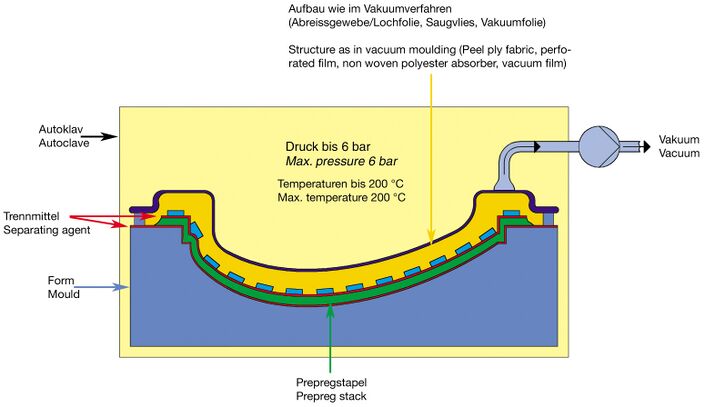

Das Autoklav-Verfahren ist eines der teuersten und aufwendigsten Verarbeitungsverfahren. Es wird in der Regel nur beim Einsatz von Prepregs angewandt. Prepregs sind mit einem speziellen Harz vorimpregnierte (Preimpregnated) und „angehärtete“ Verstärkungsgewebe, die von spezialisierten Firmen (den sogenannten Prepregern) nach Kundenwunsch gefertigt werden.

Aus Prepregs lassen sich komplizierte, mechanisch und thermisch hochbelastbare Bauteile pressen. Der Faservolumengehalt liegt dabei über 60 %, der Luftporengehalt ist äußerst gering.

Aufgrund der hohen Kosten wird das Autoklav-Verfahren hauptsächlich zur Herstellung komplexer Bauteile mit höchsten Anforderungen z.B. in der Luft- und Raumfahrt (Airbus) sowie im Rennsport (Formel 1) eingesetzt.

Arbeitsschritte

1. Ablegen der einzelnen Prepreg-Lagen (manuell oder mittels Tapelegemaschine)

2. Abdecken mit Lochfolie, Saugvlies und Vakuumfolie

3. Vakuum anlegen (Dichtheit prüfen)

4. Aufbau in den Autoklaven bringen

5. Aushärten unter Druck und hoher Temperatur

6. Abkühlen

7. Belüften und Entnehmen

Während beim „normalen“ Vakuumverfahren ein max. Druck von 1 bar erreicht wird (nämlich der Umgebungsluftdruck) kann der Autoklav, der ja ein Druckgefäß darstellt, einen Druck von > 6 bar auf das Laminat bringen. Um Prepregs aushärten zu können, wird im Autoklav üblicherweise eine Temperatur von 170 °C erzeugt.

Formen

- GFK, Metall, Holz, Gips

- Für die Herstellung großer, sphärisch geformter CFK-Bauteile werden meist CFK-Formen verwendet, da aufgrund der annähernd gleichen thermischen Ausdehnungskoeffizienten von Form und Bauteil der Verzug der Bauteile äußerst gering ist

Merkmale des Autoklav-Verfahrens:

- Hohe Investitionen erforderlich

- Arbeitsintensiv

- Lange Taktzeiten (bedingt durch den manuellen Aufbau, Aufheiz- und Härtezyklus bis zu 7 h)

- Höchste Festigkeit der Bauteile