Die Wirkung von Reaktionsmitteln

Bei UP-Harzen schleppt man mit den Reaktionsmitteln weichmachende Fremdsubstanzen ein. Man sollte also im Normalfall versuchen, mit möglichst wenig Peroxid und Beschleuniger auszukommen. Man kann aber nicht prinzipiell dadurch optimale Formstoffeigenschaften erzielen, indem man minimale Reaktionsmittelmengen benutzt.

Bei der Herstellung von Feinschichten oder Schlußstrichen aus UP-Harzen ist eine schnelle Durchhärtung vorrangig vor der Überlegung, man könnte zu viel Weichmacher einschleppen - immer noch besser dieses Übel als eine nur getrocknete, aber nicht gehärtete Schicht. Das hier hinsichtlich der Reaktionsmitteldosierung anzuwendende Motto „viel hilft viel“ gilt auch für Teile, die nicht bei erhöhter Temperatur nachgehärtet werden können und sich auch nicht infolge hoher Schichtdicke durch die eigene Reaktionswärme quasi selbst nachhärten können. Besonders ein hoher Peroxidgehalt ist hier wichtig.

In solchen Fällen gilt es allerdings stets, nicht ins entgegengesetzte Extrem zu verfallen: Mehr als 5 % eines handelsüblichen Peroxids (3 % bei Acetylacetonperoxidlösungen) sind immer von Übel, desgleichen mehr als 2,5 % einer handelsüblichen 10 %igen Aminbeschleunigerlösung. Als Folge einer Überdosierung erreicht man nämlich sehr plötzlich und sehr gründlich das Gegenteil einer guten Aushärtung: Man erhält Produkte, die um so weicher sind (und auch bei Nachhärtungsversuchen bleiben), je wärmer das Teil bei der Härtung war (oder wurde). Es handelt sich um eine anomale Härtung auf Grund eines Radikalüberangebots, also nicht nur um eine Weichmacherwirkung.

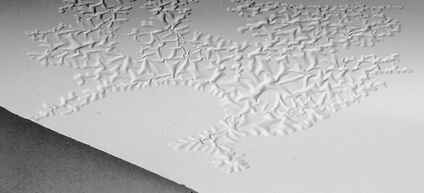

Elefantenhaut in einer Polyesterdeckschicht

Untervernetzungen

Ein häufiger Fehler ist das mehr oder weniger großflächige Auftreten einer Elefantenhaut in der Polyester-Deckschicht (siehe Bild oben). Diese Schäden entstehen bei falsch gehärteten, untervernetzten Deckschichten, wenn erneut Polyesterharz aufgetragen wird.

Im wesentlichen sind Untervernetzungen immer auf falsche Härter- und Beschleunigermengen zurückzuführen. Die meisten UP-Harze werden vorbeschleunigt geliefert. Dies schränkt zwar die Lagerfähigkeit etwas ein, ermöglicht jedoch eine einfachere Handhabung. Es muss lediglich die vorgeschriebene Härtermenge dosiert werden. Diese ist nach Vorschrift so zu wählen, dass die Deckschicht nach max. 15 - 20 Minuten auf der Form geliert.

Bei zu langer Gelierzeitist die Styrolverdunstung zu hoch, die Deckschicht härtet ungenügend und trocknet mehr physikalisch aus. Die Folge ist eine eventuelle Anlösung durch das Laminierharz (Elefantenhautbildung), sowie spätere Verfärbung und eine schlechtere Witterungs- und Wasserbeständigkeit. Nach ca. 2 Stunden Anhärtung sollte die erste Lage Laminataufgebracht werden.

Einige zusätzliche Verarbeitungsfehler begünstigen die Entstehung einer Elefantenhaut:

- Kalte Formen bzw. niedrige Harztemperatur (< 15 °C), durch verlängerte Gelierzeit mit der Gefahr erhöhter Styrolverdunstung und daraus resultierender Untervernetzung der Deckschicht

- Schlechte Belüftung der Formen, besonders an tiefen Stellen (hohe Styrolkonzentration in der Luft)

- Überlagertes, vorbeschleunigtes Polyesterharz (verlängerte Gelierzeit, bzw. gar keine Reaktion, im Zweifelsfall einen Testansatz herstellen und gegebenenfalls mit COB nachbeschleunigen)

Formenbau mit Polyesterharzen

Will man ein Fertigteil aus glasfaserverstärktem Polyesterharz (GF- UP) herstellen, steht am Anfang jeden Bemühens der Bau eines entsprechenden Werkzeuges. Stets dann, wenn Fertigteile mit glatten Außenflächen (Boote, Karosserieteile) hergestellt werden sollen, muss eine Negativ-Form gefertigt werden.

Gegenstände mit glatten Innenflächen (Behälter, Springbrunnen, Schalen) benötigen eine Positiv-Form, d.h. einen Formkern.

Eine Form aus Glasfaserkunststoff erlaubt die Herstellung von Teilen fast beliebiger Größe und Stückzahl. Als Werkzeugmaterial hat sich glasfaserverstärktes Polyesterharz (GF-UP) in Bezug auf Haltbarkeit und Preis gut bewährt.

Zur Formherstellung wird ein Urmodell im Handlaminierverfahren mit harzgetränkter Glasfasermatte beschichtet und abgeformt.

Im 1. Schritt wird die glatte Oberfläche des Urmodells mit mit einem Trennmittel überzogen.

2. Schritt

UP-Vorgelat farblos wird mit 5 - 10 % schwarzer Farbpaste kontrastreich eingefärbt und als Deckschicht mit einem Pinsel (Laminierpinsel, Bestell- Nr. 335 125-1) in zweimaligem Auftrag von je 400 g/m2 möglichst blasenfrei aufgebracht. Zur Vermeidung von Pinselschaum ist das Arbeitsgerät öfter in Styrol zu spülen.

Die Gelierzeit von UP-Vorgelat beträgt bei Raumtemperatur (ca. 22 °C) etwa 60 Minuten. Nach dieser Anhärtung wird eine Lage Glasfasermatte 225 g/m2 aufgelegt und mit dem Standard-Laminierharz U 569 TV-01V getränkt. Zum Harzauftrag dienen Laminierpinsel mit unlackierten Stielen oder, bei größeren Teilen, Mohair-Walzen. Luftblasen im Mattenlaminat werden durch Abrollen mit einem Metallscheibenroller entfernt. Nach genügender Anhärtung erfolgt dann der weitere Aufbau, in 4 - 10 mm Wanddicke, je nach Formgröße,mit 450 g/m2- Matten. Diese Mattenlagen sollten jeweils 3-fach in einem Arbeitsgang mit Zwischenhärtung aufgebracht werden. Eine Lage Glasmatte 450 g/m2ergibt eine Laminatdicke von etwa 1 mm.

Die fertig laminierte Form soll auf dem Urmodell bei Raumtemperatur zunächst 24 - 36 Stunden verweilen und darauf nach Möglichkeit 12 Std. bei 40 - 50 °C nachgehärtet werden (Temperzelt/Temperschrank).

Die Fertigteil - Herstellung

Wie bereits im vorhergehenden Abschnitt beschrieben, wird die Formoberfläche mit einem sorgfältig vorbehandelt, damit die nachträgliche, problemlose Entformung gewährleistet ist.

Hierauf erfolgt das Einbringen der Deckschicht in einer Schichtdicke von etwa 0,2 mm = 250 g/m2

Die Deckschicht, auch Gelcoat oder Feinschicht genannt, hat die Aufgabe, das spätere Eindringen von Feuchtigkeit in das Laminat zu verhindern und gleichzeitig dem Fertigteil eine glatte, meist farbig ausgeführte, glänzende Oberfläche mit erhöhter Chemikalien- und Witterungsbeständigkeit zu geben.

UP-Deckschichtharze sind meist so eingestellt, dass die Gelierzeit bei 20 °C zwischen 10 und 30 Minuten liegt. Zu lange offene Zeiten begünstigen die Styrolverdunstung und führen dadurch zu unbefriedigenden Härtungsergebnissen.

Nach einer ausreichenden Härtungszeit (je nach Verarbeitungstemperatur 1 - 2 Stunden) kann mit dem Laminieren begonnen werden, ohne befürchten zu müssen, dass die vorgelegte Deckschicht durch den weiteren Harzauftrag anquillt (Elefantenhaut- oder Apfelsinenschaleneffekt).

Die Wartezeit bis zur Härtung des Deckschichtharzes nutzt man, um die benötigten Glasfasermatten nach Anzahl und Größe vorzubereiten und zurechtzulegen. Es ist zweckmäßig, Mattenstücke nicht mit der Schere zuzuschneiden, sondern diese entlang einer fest aufgedrückten Holzleiste abzureißen. Zusätzlich sollte man die Reißkante und die in der Fabrik scharf geschnittenen Ränder noch ca. 3 cm breit mit einem groben Metallkamm (Nagelbrett) ausdünnen bzw. ausfransen, um einen nahtlosen, gleichmäßigen Übergang zu erreichen. Beim fertigen Laminat soll man nicht feststellen können, wo die einzelnen Stücke aufeinandergelegt worden sind. Textilglasgewebe dagegen können nur geschnitten werden und sollten sich daher ca. 3 cm überlappen, um einen festen Anschluß der Bahnen zu gewährleisten. Die Stöße werden durch die verdoppelte Wandstärke sichtbar.

Kurz vor Beginn des Laminierens stellt man sich die Tränkharzmischung z.B. aus dem Standard-Laminierharz U 569 TV-01 V her.

Wie beim Formenbau arbeitet man zunächst mit einer Lage dünner Matte 225 g/m2, und läßt diese anhärten. Der weitere Aufbau erfolgt dann mit 450 g/m2-Matten, bis die gewünschte Wanddicke erreicht ist. Eine Lage Glasfasermatte 450 g/m2 ergibt etwa 1 mm Schichtdicke bei einem Harzverbrauch von 1 - 1,2 kg/m2. Alternativ zu Glasmatten können selbstverständlich auch Glasfilament- oder Glasrovinggewebe verarbeitet werden. Der Harzverbrauch ist ca. 30 % geringer.

Für den Auftrag des Deckschichtharzes (Gelcoat) verwendet man einen weichen Haar- oder Borstenpinsel (Laminierpinsel, Bestell-Nr. 335 125-1).

Nach vorheriger Verdünnung mit Styrol und ggf. auch mit Aceton sind Polyester- Deckschichtharze spritzfähig (Düse 1,5 mm, Druck 3 - 5 bar). Zum Spritzen muss ein Wasserabscheider eingebaut sein, um Augen in der Deckschicht zu vermeiden. Das Tränkender Glasmatte mit Harz erfolgt am besten mit einer Mohair- Walze; das Ausrollen und Entlüften geschieht mittels Metallscheiben- oder Teflon-Rillenrollern. Beim Laminierenist darauf zu achten, dass die Mattenlagen vollständig und gleichmäßig durchtränkt werden und keine weißen Stellen mehr sichtbar sind. Es soll jedoch nicht zu viel Harz aufgebracht werden, da der Glasgehalt und damit die Festigkeiten des gehärteten Materials herabgesetzt würden. Die Struktur der Verstärkungsfaser sollte an der Oberfläche gut sichtbar sein (rauhe Oberfläche). Sehr wichtig ist in jedem Falle die Entfernung eingeschlossener Luftblasen. Sehr feine, gehäuft auftretende Bläschen führen zu Fehlhärtungen, verursachen Mikroporosität und verringern dadurch die Dauerfestigkeit der Schichtstoffe.

Zur Stabilisierung vor allem größerer, dünnwandiger Formteile werden häufig zusätzliche Versteifungen oder Randwülste vorgesehen. Man verwendet zu deren Herstellung Holzprofile, Schaumstoffeinlagen, Winkeleisen, Deko- oder Flexrohre, die mit einlaminiert werden. An der Luft gehärtete UP-Harzlaminate zeigen im Gegensatz zu der auf der Form gehärteten Seite eine schwach klebrige Oberfläche mit Glasfaser Struktur. Diese Seite sollte später nicht mit Flüssigkeiten (Wasser) in Berührung kommen, da sie an der Oberfläche verseifbar oder löslich bleibt. Nachträgliches Aufbringen einer Versiegelung mit UP-Vorgelat bringt hier einwandfreie Ergebnisse. Bei Raumtemperatur gehärteteTeile sind unter Verwendung der angegebenen Harzrezeptur ca. 3 - 4 Stunden nach Beginn der Gelierung soweit durchpolymerisiert, dass sie entformt und gelagert werden können. Sehr große Teile läßt man zweckmäßig 10 bis 12 Stunden in der Form.

Nachhärtung

Da die Endhärte von kaltgehärteten GF-UP-Teilen ohne Nachhärtung bei erhöhter Temperatur erst nach vielen Wochen oder gar nicht erreicht wird, sollte man Formteile nach Möglichkeit in einer Temperkammer in 4 - 6 Stunden bei höheren Temperaturen (60 - 110 °C) nachhärten. Auch eine gleichmäßige1) Infrarot-Bestrahlung oder -wenn anders nicht möglich- pralle Sonnenbestrahlung über mehrere Tage im Sommer führen zum Ziel (nur zur Nachhärtung empfohlen, beim Laminieren sollte direkte Sonneneinstrahlung unbedingt vermieden werden).

Je besser die Nachhärtung durchgeführt wird, um so sicherer lassen sich die angestrebten Endwerte hinsichtlich mechanischer, chemischer und thermischer Qualität von Bauteilen aus ungesättigten Polyesterharzen erreichen.

In allen Fällen ist aber zu beachten, dass UP-Harze bei der Härtung eine (unterschiedliche) Volumenkontraktion erfahren. Der dadurch bedingte Schwund des Harzes ist abhängig vom Harzaufbau, der Härtungsgeschwindigkeit, dem Füllstoff- bzw. Glasgehalt etc. und muss bei der Fertigung von GF-UP mit einkalkuliert werden.

1) Nur zu empfehlen, wenn eine exakte, gleichmäßige Bestrahlung möglich ist! Ansonsten sollte wegen Gefahr des Verzugs darauf verzichtet werden.

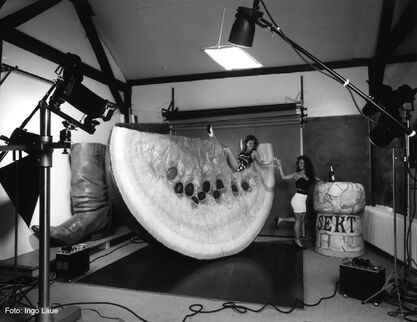

Studiodekoration aus glasfaserverstärktem Polyesterharz, hergestellt von der Fa. Ingo Laue, Werbeobjekte, Buggingen.