R&G Wiki Carbon: Alles über Kohlefasern (CFK)

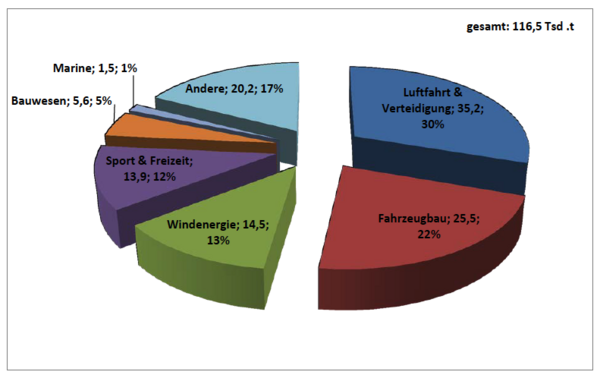

Bedarf an CFK1) (nach AVK, 2016)

1) in tausend Tonnen nach Anwendungen

Theoretische jährliche Kapazitäten für die Herstellung von Kohlenstoff-Fasern (nach AVK, 2016)

Composite Marktbericht der AVK

Der globale CFK-Markt 2016

Der GFK-Markt Europa 2016

Kohlenstofffasern (Geschichte der Carbonfasern)

Einen sehr guten, komprimierten Überblick finden Sie in dem nachstehenden PDF:

Kohlenstoff-Fasern

von Dr. Bernd Wohlmann, Toho Tenax Europe GmbH

Veröffentlich 2009, 3. Auflage

AVK - Industrievereinigung Verstärkte Kunststoffe e.V.

"Handbuch Faserverbundkunststoffe - Grundlagen, Verarbeitung, Anwendungen"

Wiedergabe im R&G Composite-Wiki mit freundlicher Genehmigung der AVK

Inhalt

1. Geschichte der Kohlenstoff-Faser

2. Herstellung von Kohlenstoff-Fasern

3. Struktur und Oberflächeneigenschaften

4. Präparationen

5. Eigenschaften/Verarbeitung/Anwendungen

6. Entwicklungstendenzen

7. Übersichtsliteratur

Einführung von Kohlenstofffasern

Kohlenstofffasern wurden (als Glühlampendraht) erstmals im 19. Jahrhundert durch Verkokung von Kunstseide erzeugt.

Erst viel später, gegen Ende der 60er Jahre, kamen Kohlenstoff-Verstärkungsfasern in geringen Mengen und zu hohen Preisen (um 1.500 €/kg) auf den Markt. Zunächst waren lediglich Rovings (endlose Faserstränge) verfügbar, die in der Luft- und Raumfahrt eingesetzt wurden. Seit etwa 1975 werden Kohlenstofffasern weltweit in industriellem Maßstab gefertigt und zu vielfältigen textilen Verstärkungsmaterialien verarbeitet.

Herstellung der Kohlefaser

Kohlefaser bestehen zu über 95 % aus reinem Kohlenstoff.

Elementarer, reiner Kohlenstoff, kommt in der Natur in Form von Graphit oder Diamant vor, ist unlöslich und unschmelzbar und scheidet daher als Rohstoff zur Kohlefaser Produktion aus.

Kohlenstofffasern entstehen durch Pyrolyse (Verkokung) nicht schmelzbarer Kohlenstoff-Polymerfäden. Das technisch bedeutsamste Verfahren ist das Verkoken von Polyacrylnitril.

Die Ausgangsfäden (Precursor genannt) enthalten eine durchgehende Kohlenstoffkette (-C-C-C-C-C-C-).

Nach dem Spinnen der PAN-Faser werden die verknäuelten Polymerketten durch Verstrecken zur Faserrichtung ausgerichtet.

Die Umwandlung zur Kohlenstofffaser erfolgt in drei Stufen:

- Die Voroxidation findet in O2-haltiger Atmosphäre bei 200 - 300 °C statt, wobei die Faser unter Vorspannung gehalten wird

- Die Pyrolyse (Carbonisierung) erfolgt bei 800 - 1500 °C unter Inertgasatmosphäre

- Anschließend ist noch eine Hochtemperaturbehandlung bei 2000 - 3000 °C möglich

Temperaturhöhe und Vorspannung bestimmen die Eigenschaften, da hiervon ein maßgeblicher Einfluß auf den Orientierungsgrad der C-Ketten ausgeht.

Die Faseroberfläche ist sehr groß: bei einem Faserdurchmesser von 7 µm und einem Faservolumenanteil von 50 % ergibt sich für 1 cm3 Laminat eine rechnerische Faseroberfläche von 2800 cm2.

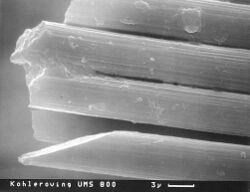

REM-Aufnahme der Bruchstücke von Elementarfäden aus Kohlefaser UMS (Foto: R&G)

Das R&G Lieferprogramm

Faserverstärkungen aus Kohlefaser/Carbon

Halbzeuge aus Kohlefaser/Carbon

Füllstoffe aus Kohlefaser/Carbon

Eigenschaften von Carbon (Kohlefaser)

Mechanische und dynamische Eigenschaften

- Hohe Festigkeit

- Hoher Elastizitätsmodul

- Niedrige Dichte

- Geringe Kriechneigung

- Gute Schwingungsdämpfung

- Geringe Materialermüdung

Die Festigkeiten übertreffen die der meisten Metalle und anderer Faserverbundwerkstoffe. Die Dehnung von CFK ist vollelastisch, Ermüdungsbeständigkeit und Vibrationsdämpfung sind hervorragend.

Chemische Eigenschaften

- Chemisch inert

- Nicht korrosiv

- Hohe Beständigkeit gegen Säuren, Alkalien und organische Lösungsmittel

Chemisch sehr inert, hohe Widerstandsfähigkeit gegenüber den meisten Säuren, Alkalien und Lösungsmitteln. Kohlenstofffasern nehmen praktisch kein Wasser auf.

Thermische Eigenschaften

- Geringe Wärmeausdehnung

- Geringe Wärmeleitfähigkeit

Sehr niedriger thermischer Ausdehnungkoeffizient, der CFK eine hohe Maßstabilität verleiht.

Kohlenstoffasern sind unbrennbar. Sie sind unter Sauerstoffabschluß stabil bis 3000 °C; mit Sauerstoff erfolgt ab ca 400 °C eine Oxidation, die zu Festigkeitsverlusten führt.

Elektromagnetische Eigenschaften

- Geringe Röntgenstrahlenabsorption

- Nicht magnetisch

Elektrische Eigenschaften

- Gute elektrische Leitfähigkeit

Vergleichswerte verschiedener Werkstoffe im Bezug zu CFK

|

Eigenschaft |

Einheit |

Kiefernholz |

Dural-Alu |

Titan |

Stahl |

GFK* |

CFK* |

| Dichte | g/cm3 | 0,5 | 2,8 | 4,5 | 7,8 | 2,1 | 1,5 |

| Zugfestigkeit | MPa | 100 | 350 | 800 | 1100 | 720 | 900 |

| E-Modul | MPa | 12000 | 75000 | 110000 | 210000 | 30000 | 88000 |

| Spez. Festigkeit Reißlänge | km | 20 | 13 | 18 | 14 | 34 | 60 |

| Spez. E-Modul | km | 2400 | 2700 | 2400 | 2700 | 1400 | 5900 |

- GFK/CFK = quasiisotrope Laminate, nahezu gleiche Festigkeit in jede Richtung

Bei Leichtbauteilen entscheidet eine mit herkömmlichen Werkstoffen vergleichbare Festigkeit bei geringerem Gewicht über die Verwendung.

Bei gleichem Gewicht hat CFK (Carbon Gewebe) die fünffache Zugfestigkeit und Steifigkeit von Stahl. 1 kg CFK kann 5 kg Stahl ersetzen.

Gängige Fasertypen

Tenax® HTA und Tenax® HTS (High Tenacity) sind die klassischen Hochleistungskohlenstofffaser-Typen. Diese High Tenacity-Fasern liefern exzellente und ausgewogene mechanische Laminateigenschaften.

Tenax® STS ist eine spezielle Type für moderne Industrieanwendungen, hat die mechanischen Eigenschaften einer High Tenacity-Faser und lässt sich in allen herkömmlichen Prozessen weiterverarbeiten.

Tenax® UTS (Ultra High Tenacity) ist eine Faser für Anwendungen mit speziellen Anforderungen an höhere Festigkeit und erhöhte Bruchdehnung.

Tenax® IMS (Intermediate Modulus) ist für Anwendungen geeignet, die eine höhere Steifigkeit bei gleichzeitig erhöhter Zugfestigkeit erfordern.

Tenax® UMS (High Modulus) ist für Anwendungen geeignet, die eine überlegene Steifigkeit für die Leistungsfähigkeit des Bauteils erfordern.

Tenax® ist eine aus Polyacrylnitril (PAN) Precursor hergestellte Hochleistungs-Kohlenstofffaser, die sich durch hohe Festigkeit, hohen Elastizitätsmodul und niedrige Dichte auszeichnet. Seit 10 - 15 Jahren wird die Kohlenstofffaser in wachsendem Umfang in Hochleistungsfaserverbundwerkstoffen eingesetzt. Dieser moderne Werkstoff wird mittlerweile in vielen Industriezweigen, wie z.B. der Luftfahrtindustrie, dem Maschinenbau, der Automobilindustrie, dem Schiffbau, der Medizintechnik, der Windenergie, der Off-Shore- und nicht zuletzt der Sportartikelindustrie eingesetzt.

Die Tenax® Kohlenstofffaser hat durch ihre bewährten Eigenschaften im Verbundwerkstoff in Verbindung mit einem äußerst kundenorientierten kommerziellen und technischen Service eine führende Marktposition in Europa erobern können.

Filamentgarn TENAX® HTA und HTS

Dies ist die klassische Tenax® Hochleistungskohlenstofffaser-Type. Seit Anfang der achtziger Jahre hat sich dieTenax® HTA Faser einen Namen in einer Vielzahl von unterschiedlichen Anwendungen in der Luftfahrt- und Freizeitindustrie gemacht.

Diese „High Tenacity“ (HT) Faser liefert exzellente und ausgewogene mechanische Laminateigenschaften unter Zug- und Druckbeanspruchung.

Nicht umsonst war die Tenax® HTA Kohlenstofffasertype eine der ersten Kohlenstoffasern, die in der zivilen Luftfahrt eingesetzt wurde. Wie zum Beispiel für das Höhen- und Seitenleitwerk, Fußboden, Ruder und Klappen, Triebwerksabdeckungen

und anderen Bauteile im Airbus. Weitere bedeutende Anwendungen der Tenax® HTA Faser sind in der Herstellung von Bauteilen für Helikopter und modernen Segelflugzeugen.

Die Tenax® HTS Faser ist eine weiterentwickelte HT-Faser Variante mit erhöhten mechanischen Eigenschaften und erhöhter Anzahl an Filamenten (12k und 24k). Ansonsten bietet die Tenax® HTS Faser ein ebenso gutes Eigenschaftsprofil wie die guteingeführte Tenax® HTA Faser.

| Eigenschaften Filamentgarn Tenax® HTA40 (Richtwerte) | Einheit | Wert |

| Dichte | g/cm3 bei 20 °C | 1,77 |

| Zugfestigkeit | MPa | 4100 (HTS 4300) |

| Zug-E-Modul | GPa | 240 |

| Bruchdehnung | % | 1,7 |

| Spezifische Wärmekapazität | (J/kg•K) | 710 |

| Wärmeleitzahl | (W/m•K) | 17 |

| Wärmeausdehnungskoeffizient | (10-6 K-1) | - 0,1 |

| Spez. elektrischer Widerstand | (Ω•cm) | 1,6 • 10-3 |

Festigkeitswerte gängiger Kohlefaser

Vergleichsdaten im Überblick Datei:Td de Vergleichsdaten Kohlenstofffasern .pdf

Filamentgarn TENAX® UMS40

Die TENAX® UMS40 High modulus-Faser (HM) ist für Anwendungen geeignet, wo eine überlegene Steifigkeit erforderlich für die Leistungsfähigkeit des Bauteils ist. Vor allem Konstruktionen wie Satellitenstrukturen, Antennen oder Wellen

und Walzen erfordern die außergewöhnlichen Eigenschaften der Tenax® UMS Fasern. Aber auch Sportgeräte wie Angelruten und Bootsmasten können erst mit Hilfe der Tenax® UMS Faser ihre volle Leistungsfähigkeit entfalten.

| Eigenschaften Filamentgarn TENAX® UMS40 (Richtwerte) | Einheit | Wert |

| Dichte | g/cm3 bei 20 °C | 1,79 |

| Zugfestigkeit | MPa | 4700 |

| Zug-E-Modul | GPa | 390 |

| Bruchdehnung | % | 1,2 |

Filamentgarn TORAYCA® T300 / T300J

Dies ist die klassische Torayca® Hochleistungskohlenstofffaser-Type.

| Eigenschaften Filamentgarn TORAYCA® T300/T300J (Richtwerte) | Einheit | Wert |

| Dichte | g/cm3 bei 20 °C | 1,76/1,78 |

| Zugfestigkeit | MPa | 3530/4210 |

| Zug-E-Modul | GPa | 230 |

| Bruchdehnung | % | 1,5/1,8 |

AKSACA™ A-42

| Eigenschaften Filamentgarn AKSACA™ A-42 (Richtwerte) | Einheit | Wert |

| Dichte | g/cm3 bei 20 °C | 1,78 |

| Zugfestigkeit | MPa | 4200 |

| Zug-E-Modul | GPa | 240 |

| Bruchdehnung | % | 1,8 |

PYROFIL™ TR50S

| Eigenschaften Filamentgarn PYROFIL™ TR50S (Richtwerte) | Einheit | Wert |

| Dichte | g/cm3 bei 20 °C | 1,82 |

| Zugfestigkeit | MPa | 4900 |

| Zug-E-Modul | GPa | 240 |

| Bruchdehnung | % | 2,0 |

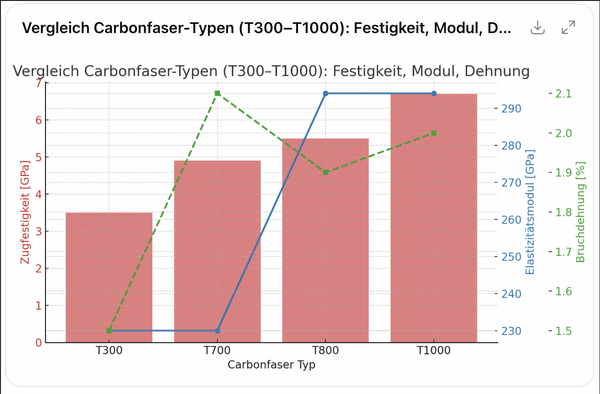

Strength Levels von Carbonfasern am Beispiel von TORAYCA®-Fasern

Die Bezeichnungen T300, T700, T800, T1000 beziehen sich auf verschiedene „Strength Levels“ von Carbonfasern, die in der Regel von Toray und anderen Herstellern genutzt werden. Diese Typen unterscheiden sich vor allem in der Zugfestigkeit und dem Elastizitätsmodul der Fasern.

Grundprinzip

- „T“ steht für Tenacity (Festigkeit).

- Die Zahl (300, 700, 800, 1000) ist eine ungefähre Kennzahl für die Zugfestigkeit in kg/mm² (Kilogramm pro Quadratmillimeter).

- Je höher die Zahl, desto höher die Zugfestigkeit der Faser.

Typische mechanische Eigenschaften

(Angaben gerundet, können je nach Hersteller leicht variieren):

|

Typ |

Zugfestigkeit [GPa] |

Zugmodul [GPa] |

Bruchdehnung [%] |

| T300 | 3,5 | 230 | 1,5 |

| T700 | 4,9 | 230 | 2,1 |

| T800 | 5,5 | 294 | 1,9 |

| T1000 | 6,4-7,0 | 294 | 2,0 |

Interpretation

- T300: „Standardmodul“-Faser mit moderater Festigkeit. Häufig in allgemeinen CFK-Bauteilen, Luftfahrtstrukturen, Motorsport.

- T700: Deutlich höhere Festigkeit, ähnlich steif wie T300. Weit verbreitet im Luft- und Raumfahrtbereich sowie bei hochwertigen Sportartikeln.

- T800: Noch höhere Festigkeit und höheres Elastizitätsmodul. Besonders interessant, wenn hohe Steifigkeit bei gleichzeitiger Festigkeit benötigt wird.

- T1000: Extrem hochfeste Faser, für hochbelastete Strukturbauteile (z. B. Luftfahrt, Raumfahrt, Rüstung). Preislich deutlich teurer und schwerer zu verarbeiten.

Wichtig: Der Elastizitätsmodul (Steifigkeit) bleibt zwischen T300 und T700 fast gleich (~230 GPa), steigt aber ab T800/T1000 deutlich (~294 GPa). Der entscheidende Unterschied liegt also nicht nur in der Zugfestigkeit, sondern auch in der möglichen Steifigkeit.

Zur Einordnung nach HT, IM, HM:

- HT (High Tensile) → Standard- bis Hochfestfasern, typischerweise T300, T700, T1000.

- IM (Intermediate Modulus) → Fasern mit höherem Modul, z. B. T800 (da Modul > 280 GPa).

- HM (High Modulus) → Spezialfasern mit noch höherem Modul (350–600 GPa), z. B. M40, M55, M60, die aber nicht mehr in der T-Serie laufen.

Fazit:

- T-Serie (T300–T1000) = HT- und IM-Fasern (Festigkeit im Vordergrund).

- M-Serie (z. B. M40, M55) = HM-Fasern (Steifigkeit im Vordergrund).

Hier ist zusätzlich die Bruchdehnung (%) zu sehen (grüne gestrichelte Linie mit Quadraten)

- T300: Relativ geringe Festigkeit, aber moderate Dehnung (ca. 1,5 %)

- T700: Höhere Festigkeit und größte Dehnung (ca. 2,1 %)

- T800: Höhere Festigkeit, dafür etwas geingere Dehnung (ca. 1,9 %)

- T1000: Extrem hohe Festigkeit bei etwa 2,0 % Dehnung

Weitere Informationen

Fadenkonstruktion bei Kohlefasern

1k = 1000 Filamente pro Faden

3k = 3000 Filamente pro Faden

6k = 6000 Filamente pro Faden

1k wird z.B. verwendet für Kohlegewebe 93 g/m², 3k für Kohlegewebe mit 160, 204, 245 g/m² Flächengewicht.

Die Verarbeitung

In der Verarbeitung zu Laminaten sind Kohlenstofffasern mit Textilglasprodukten vergleichbar. Schichtweise wird das zugeschnittene Gewebe z.B. mit Epoxydharz getränkt, und so ein Laminat hergestellt.

Im Gegensatz zu Glasgewebe, das bei richtiger Benetzung transparent wird, bleibt die Kohlefaser gleichmäßig schwarz. Luftblasen und ungetränkte Stellen lassen sich nicht erkennen. Fehlstellen müssen durch sorgfältiges Arbeiten mit Laminierpinsel und -walze vermieden werden.

Das Laminierharz sollte auf Raumtemperatur (20 °C) erwärmt sein, damit es dünnflüssig genug ist, die Fasern vollständig zu benetzen. Eine gute Benetzung, ohne Lufteinschlüsse, ist für die späteren mechanischen Eigenschaften des Laminats entscheidend.

Spezifikation

R&G liefert Gewebe und Rovings hauptsächlich aus Tenax® Kohlenstofffasern. Die meisten Breitgewebe sind nach DIN 65 147 T1 und T2 (Luftfahrtnorm) und den QSF-B-Richtlinien (Qualitätssicherungs-System der Luftfahrt) hergestellt.

Haftvermittler

Um eine möglichst gute Haftung des Harzes auf der Faser zu erreichen, sind alle R&G Kohlegewebe mit einer epoxydhaltigen Präparation imprägniert. Der Anteil liegt bei 1,3 % des Gewebegewichtes. Als Matrix empfehlen wir Epoxydharze, eine Verarbeitung mit Polyesterharzen ist jedoch auch möglich.

Schiebeverfestigung

Um das Auslösen von Fäden beim Schneiden zu verhindern, kann das Gewebe bei der Herstellung mit einem zusätzlich aufgebrachten, harzfreundlichen Binder schiebeverfestigt werden. Die Drapierfähigkeit bleibt dabei weitestgehend erhalten! R&G liefert diverse Kohlegewebe optional auch mit dieser Schiebeverfestigung. Vorteile bietet dieses Material vor allem bei der Herstellung von optischen CFK-Bauteilen und beim Zuschneiden von Torsionslagen (± 45°). Ab ca. 100 m2 kann jedes Kohlegewebe ab Werk schiebeverfestigt werden. Das Gewebe ist wegen seines Binders mit heißer Luft thermoplastisch verform- und verklebbar. Dieser Prozeß ist beliebig of reversibel. Die Lagenausrichtung bei Mehrlagenaufbauten erfolgt ohne Fadenverschiebung. Die Benetzungsfähigkeit bei Epoxydharzen sowie der Harzfluß werden nicht negativ beeinflußt.Während der Aushärtung schmilzt der EP-Binder und vernetzt oberhalb seiner Schmelztemperatur homogen mit der Matrix (Schmelzbereich 103 - 115 °C). Sollte ein Aushärten unter der Schmelztemperatur des Binders erfolgen, vernetzt dieser zwar nicht, behindert aber auch nicht die Faser-Matrix-Haftung.

Besonderheiten

Kohlenstofffilamentgewebe dürfen keinesfalls geknickt oder mit scharfkantigen Werkzeugen wie Metallscheibenrollern verarbeitet werden. Bei einer Beschädigung der Filamente ergeben sich zwangsläufig Sollbruchstellen. Auf gefaltete Kohlenstoffgewebe sollte beim Kauf zugunsten aufgerollter Stücke verzichtet werden.

Lagerung

Nach DIN 65147 sind Kohlenstofffasergewebe für die Luft- und Raumfahrt liegend, in trockenen, möglichst temperierten Räumen lichtgeschützt so zu lagern, dass von außen keine Druckbelastung einwirkt.

Sicherheitshinweise

Kohlenstoffasern, Faserbruchstücke und Faserabrieb haben einige besondere Eigenschaften:

- Aufgrund der elektrischen Leitfähigkeit ist die Einwirkung auf elektrische Anlagen zu vermeiden

- Bei Einwirkung auf die Haut kann eine Reizung erfolgen

- Aus Vorsorge ist geeignete Schutzkleidung zu tragen

- Abrieb in Form atembarer Stäube hat keine faserförmige Struktur und ist daher als Inertstaub einzustufen

Hybridgewebe / Designgewebe

Mischfasergewebe können sich in ihren Eigenschaften ergänzen und sind für bestimmte hochbelastete und schlagbeanspruchte Bauteile (z.B. Motorrad-Rennverkleidung, Schiffsmodellrümpfe, Surfboards etc.) besonders zu empfehlen. Ein Kohle/Aramid-Laminat erhält durch die Kohlefaser eine hohe Steifigkeit und eine gute Druckfestigkeit, durch die Aramidfaser wird eine erhöhte Schlagzähigkeit erzielt. Üblich sind die Kombinationen Kohlenstoff/Aramid, Kohlenstoff/Glas und Kohlenstoff/Dyneema®.

Eigenschaften von Mischfasergeweben

|

Hybridwerkstoffe |

gegenüber CFK allein |

gegenüber AFK allein |

gegenüber GFK allein |

| CFK / AFK | verbesserte Schlagzähigkeit |

höhere Druckfestigkeit |

--- |

| CFK / GFK | verbesserte Schlagzähigkeit |

--- | geringeres Gewicht höhere Steifigkeit |

| AFK / GFK | --- | höhere Druckfestigkeit |

geringeres Gewicht höhere Steifigkeit |

CFK = Carbonfaserverstärkter Kunststoff, GFK = Glasfaserverstärkter Kunststoff, AFK = Aramidfaserverstärkter Kunststoff

Ökologie

|

Werkstoff |

Dichte g/cm3 |

Öltonnenäquivalent für Rohmaterial |

Öltonnenäquivalent für Umwandlung |

Öltonnenäquivalent für den Werkstoff |

Energiepreis KJ pro cm3 Werkstoff |

| Aluminium | 2,7 | --- | 5,6 | 5,6 | 665 |

| Stahl | 7,8 | --- | 1,0 | 1,0 | 385 |

| Kunstharze/Polymere | 1,1 | 1,3 | 1,88 | 3,18 | 150 |

| Glasfaser | 2,6 | --- | 0,45 | 0,45 | 50 |

| Kohlefaser (PAN-Basis) | 1,8 | 3,0 | 3,6 | 6,6 | 525 |

| GFK (60 Vol.-% Faser) | 2,0 | 0,52 | 1,02 | 1,54 | 134 |

| CFK (60 Vol.-% Faser) | 1,6 | 2,32 | 2,55 | 4,87 | 365 |