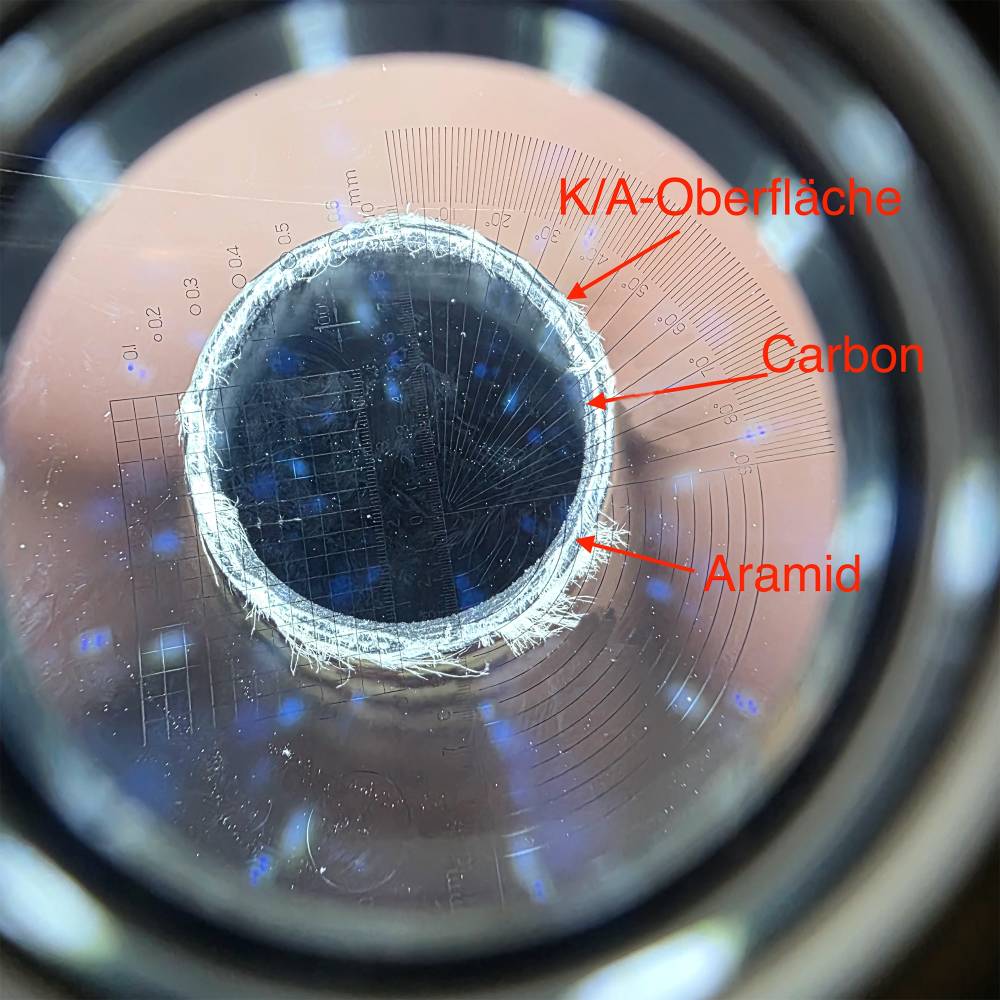

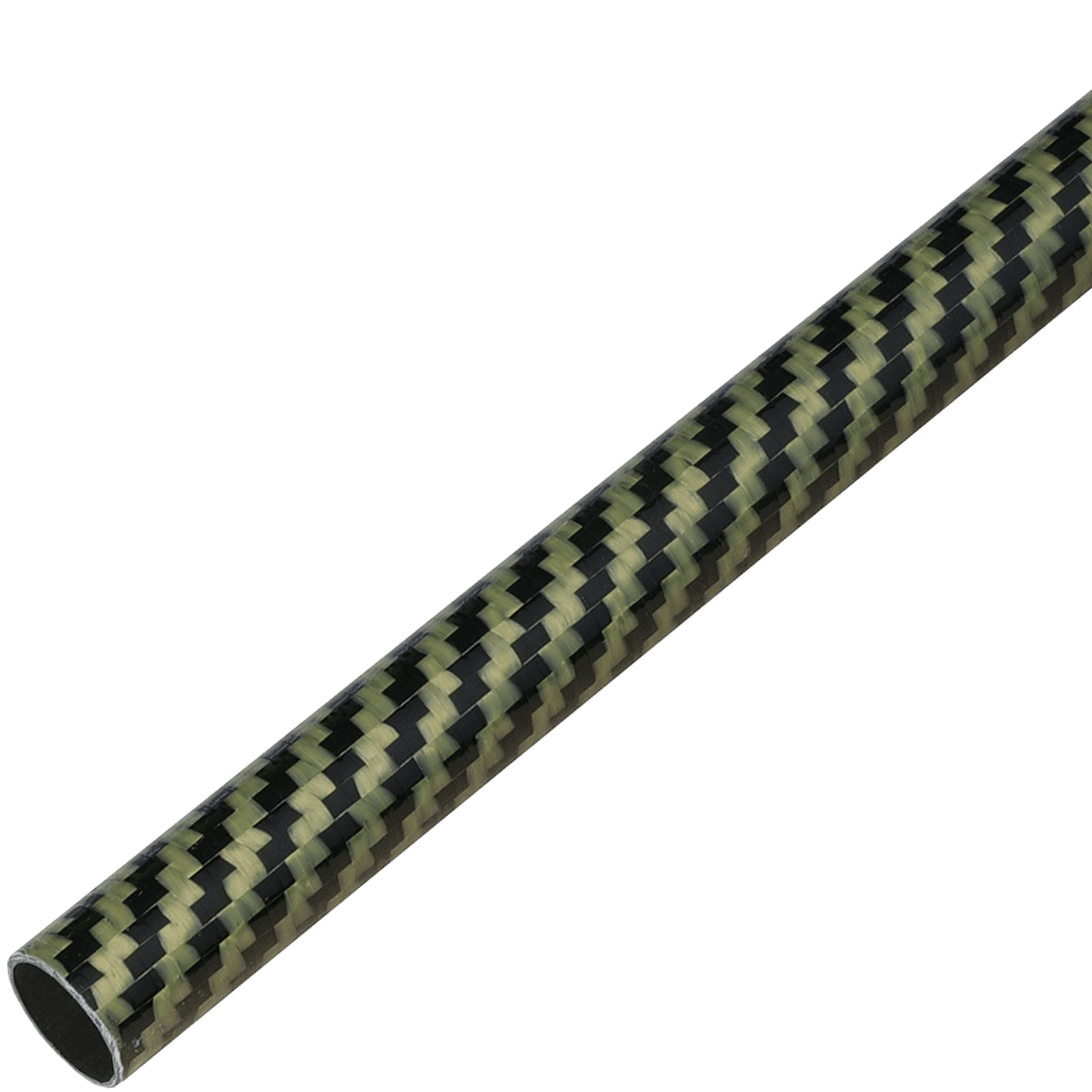

K/A-Aramid-Carbon-Rundrohr, 3k-LW

Gewickeltes Rundrohr mit hochglänzender Oberfläche aus 3k-Kohle/Aramid-Hybridgewebe in Leinwandbindung mit einer Zwischenlage aus Aramidgewebe als Splitterschutz. Die darunterliegende Kernlage besteht aus UD-Gelege. Hochwertige Epoxidharzmatrix.

Eigenschaften:

Geringes Gewicht, sehr gute Korrosions- und Wärmeformbeständigkeit und elektrische Leitfähigkeit. Sehr gute Biege- und Umfangssteifigkeit.

Die gewickelten CFK-Rundrohre werden nach dem Laminieren auf Maß rund geschliffen und anschließend lackiert.

Toleranzen:

Abweichung im Durchmesser ± 0,1 mm. Abweichung in der Geradheit max. 1 mm/m.

Diese Rohre sind in der Regel nicht bzw. nicht ohne Nachbearbeitung teleskopierbar. Teleskopierbare, zylindrische Rohre siehe hier.

Anwendung:

Z. B. Pompfenbau für den Sport "Jugger"

Bearbeitung:

Das Ausfransen von Aramidlaminaten beim Sägen ist ein bekanntes Problem. Die Ursache liegt in der hohen Zähigkeit der Faser und der geringen Schmelztemperatur des Harzes im Vergleich zur Faser.

Hier die technisch bewährten Maßnahmen, um Ausfransen wirksam zu minimieren:

1. Wahl des richtigen Werkzeugs

Sägeblatttyp

- Feinzahnige, diamant- oder CBN-beschichtete Sägeblätter sind ideal.

- Negativer Spanwinkel (–5 ° bis 0 °) vermindert das Herausreißen der Fasern.

- Trennscheiben (Diamant) mit kontinuierlicher Schneide liefern meist die sauberste Kante.

2. Drehzahl und Vorschub

- Hohe Schnittgeschwindigkeit, aber niedriger Vorschub reduziert die Faserdeformation.

- Überhitzung vermeiden (Harz kann weich werden, dadurch werden Fasern herausgerissen).

- Drehzahl: umgerechnet auf ein 100 mm Sägeblatt ca. 12.000-18.000 U/min, Vorschub: ca. 30-60 mm/min, je nach Werkzeuggeometrie und Material (die Richtwerte sind abhängig vom verwendeten Werkzeug, wir empfehlen für optimale Ergebnisse eigene Vorversuche)

3. Vorbehandlung (optional)

4. Nachbearbeitung

- Leichtes Schleifen mit feinem Schleifpapier

- Kanten ggf. versiegeln (Epoxidharz, Sekundenkleber), um Delamination zu verhindern.